Vous avez réalisé les prototypes, il est maintenant temps de faire passer votre nouvelle invention de produit à l’étape suivante. Lorsqu’il s’agit de fabriquer un produit, SurfaceID entretient des relations de longue date avec des experts en fabrication au Canada et à l’étranger. Nous travaillons en étroite collaboration avec ces fournisseurs pour nous assurer que votre projet est livré dans les délais et dans les limites du budget. Vous trouverez ci-dessous quelques processus, techniques et outils de fabrication courants que vous pourriez rencontrer lors de la fabrication de votre nouveau produit :

CNC

CNC, en anglais, est l’abréviation de « commande numérique par ordinateur » et signifie simplement qu’un outil de coupe est contrôlé par un ordinateur. Il existe de nombreux outils de coupe auxquels la CNC peut être appliquée.

Fraisage CNC

Le fraisage CNC offre des niveaux d’ajustement et de finition inégalés. Ces pièces sont structurellement saines, présentent des surfaces magnifiquement lisses et peuvent vraiment offrir lorsque des tolérances serrées sont requises. Le fraisage CNC est un processus qui découpe des pièces à partir de blocs solides de matériau. Tout d’abord, le matériau est serré sur une surface de travail. Une fois sécurisée, la fraiseuse coupe dans la matière jusqu’à l’obtention de la pièce souhaitée. Le fraisage CNC est couramment utilisé comme opération secondaire pour nettoyer les bords et ajouter des détails. Il s’agit d’une étape clé lorsque vous voulez tirer le meilleur parti de votre finition de surface.

Dans certains cas, la plate-forme peut faire pivoter la pièce à usiner. Cela permet de créer des formes qui seraient impossibles autrement.

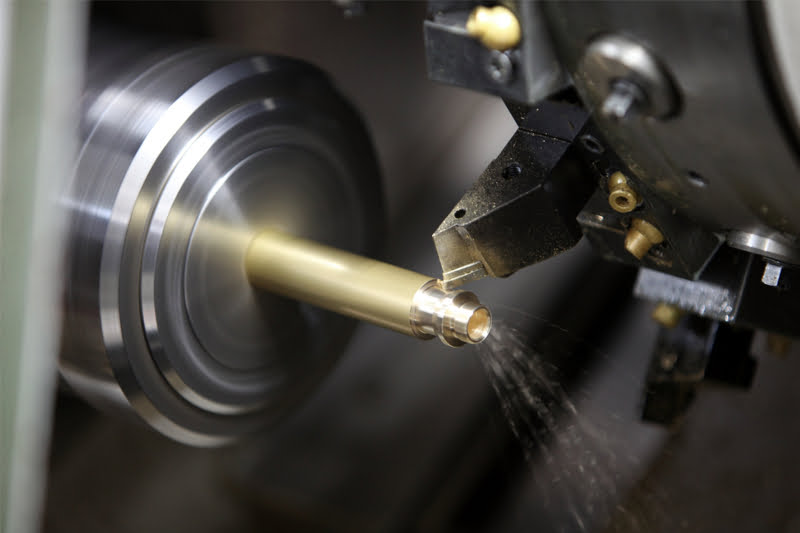

Tour CNC

Les tours CNC offrent les mêmes avantages que le fraisage, mais sont utilisés pour créer des objets cylindriques. Sur un tour, la pièce tourne et les outils de coupe sont doucement pressés contre la pièce, éliminant ainsi l’excédent de matière. En plus de donner forme au produit, cela permet la création de moletages et de filetages.

Formage de tôle

Le fraisage de pièces à partir de blocs solides n’est pas économique pour toutes les géométries.

A partir d’une tôle plate, des pièces complexes et mécaniquement solides peuvent être réalisées en coupant, emboutissant, pliant, soudant, vissant et rivetant la tôle en forme. Des éléments tels que des bossages de vis, des charnières et des boutons-pression peuvent être créés à partir de la tôle elle-même ou à l’aide d’inserts.

Ces pièces peuvent être fabriquées à la main à des fins de prototype, mais pour la production à volume élevé, des matrices et des gabarits sur mesure sont fabriqués pour accélérer considérablement la production.

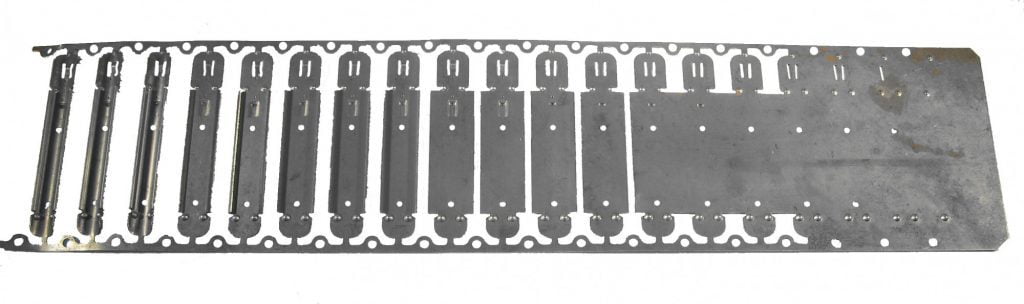

Estampage progressif

Cette variante de formage de tôle est utilisée pour la production à grand volume. Cela se fait avec une série de gabarits qui sont alignés dans une rangée. Les gabarits sont tous activés simultanément, entre les activations, la tôle est acheminée vers le gabarit suivant. Cela produit un flux continu de pièces en tôle. Il répartit également la contrainte appliquée au métal sur plusieurs opérations, permettant des fonctionnalités plus profondes. De plus, certaines fonctionnalités ne peuvent être formées qu’une fois qu’une autre fonctionnalité a déjà été complétée. Enfin, il est utilisé lorsque plusieurs types d’opérations sont nécessaires, telles que l’emboutissage et le poinçonnage.

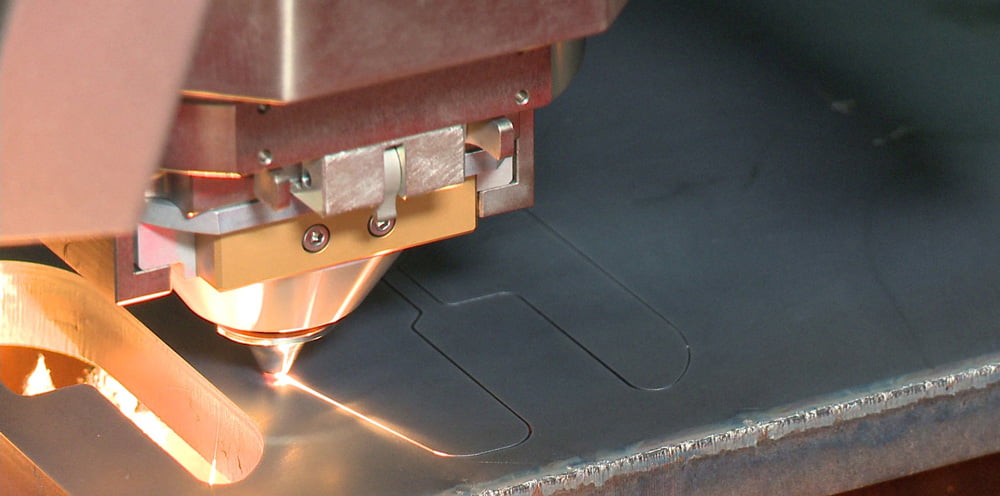

Découpeur laser

Ces machines utilisent un laser à haute puissance pour couper le plastique, le bois et même le métal. Le laser fait des coupes incroyablement précises. La gravure au laser est souvent utilisée pour ajouter des lettres et d’autres graphiques aux produits. Aucun outillage n’est nécessaire.

Coupeur de jet d’eau

Similaire aux découpeuses laser, mais avec un jet d’eau à haute pression. Ceci est couramment utilisé pour couper des feuilles de métal et, contrairement aux lasers, il ne brûle pas les bords du matériau qu’il coupe.

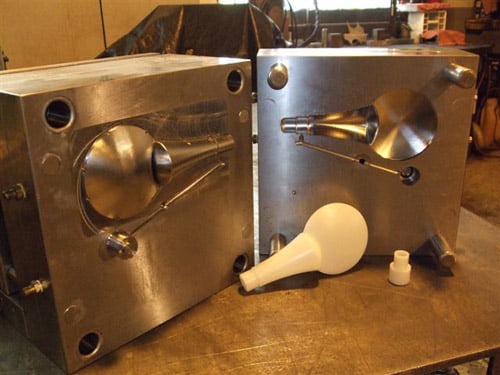

Moulage par injection

Le moulage par injection est la technique de fabrication la plus courante et la plus flexible pour créer des pièces en plastique. Cela nécessite un outillage coûteux. Cependant, une fois l’outillage réalisé, les pièces se forment en quelques secondes et le prix de production en grande quantité est fortement réduit. Les moules sont serrés ensemble sous une pression extrême. La cavité est ensuite remplie de plastique liquide à haute température. La pièce refroidit et le moule s’ouvre. Les broches d’éjection poussent la pièce moulée. Les pièces fabriquées par moulage par injection peuvent être dures, molles, opaques, transparentes et tout le reste. Tant que des épaisseurs de paroi et des angles de dépouille constants sont maintenus, presque toutes les formes sont possibles.

Surmoulage

Le surmoulage est une technique dans laquelle une pièce initiale est insérée dans une cavité de moule à injection, l’espace restant de cette cavité est ensuite rempli de plastique. Typiquement, la pièce initiale sera un plastique dur, et elle sera surmoulée avec un plastique caoutchouteux souple. Ceci est utilisé pour créer des poignées caoutchoutées sur les outils électriques et les brosses à dents.

Moulage sous pression

Le moulage sous pression crée des pièces métalliques très détaillées dans des géométries que le formage de tôle ne pourrait jamais atteindre. Ce processus est très similaire au moulage par injection, mais avec des métaux non ferreux. Le fraisage CNC est souvent utilisé comme opération secondaire sur les pièces moulées sous pression pour ajouter des détails fonctionnels qui ne seraient pas possibles autrement.

Extrusion

Certains plastiques et métaux comme le PVC et l’aluminium se prêtent bien à l’extrusion. Dans ce processus de fabrication, le matériau liquide est poussé à travers une filière créant de longs morceaux avec le profil défini par la filière. Ces longs morceaux sont ensuite coupés en sections.

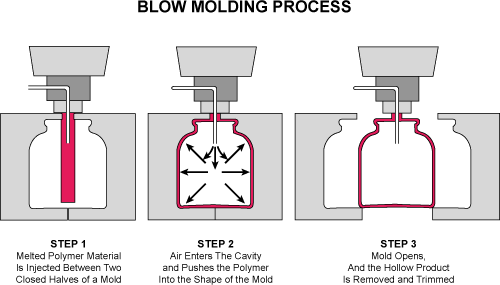

Soufflage

Le moulage par soufflage est essentiel pour créer des bouteilles en plastique et d’autres pièces en plastique creuses.

Pour créer des bouteilles en plastique, un moule en 2 parties est fabriqué à partir de la forme extérieure de la bouteille. Un morceau de plastique en forme de tube à essai est inséré au niveau du goulot de la bouteille. Cette ébauche en forme de tube à essai, qui est souvent filetée pour accepter un bouchon, est ensuite chauffée pour la rendre molle. Il est ensuite pompé avec de l’air, comme un ballon, qui pousse le plastique contre les parois du moule. C’est ce qu’on appelle le moulage par injection-soufflage et vous pouvez savoir quand une bouteille a été fabriquée de cette façon s’il y a une petite fossette sur le dessous de la bouteille.

Si au lieu d’une fossette il y a une ligne qui traverse le fond, la bouteille a été moulée par extrusion-soufflage. Cela fonctionne à peu près de la même manière, mais au lieu d’une ébauche moulée par injection, l’ébauche est créée par un tube extrudé qui passe entre les 2 moitiés de moule, le moule se ferme alors, pinçant l’extrusion en haut et en bas. L’excédent de matière est ensuite éliminé via la CNC.

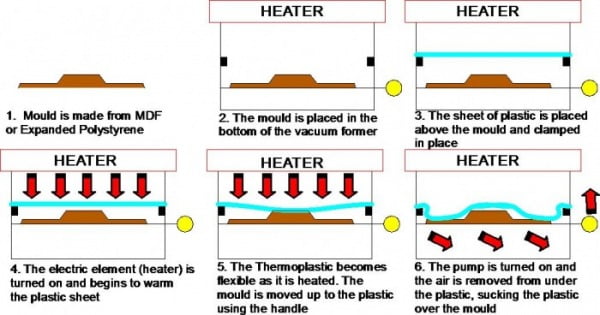

Thermoformage

Comme son nom l’indique, le thermoformage consiste à chauffer le plastique, ce qui lui permet de prendre la forme souhaitée qu’il conservera une fois refroidi.

Le formage sous vide se produit lorsqu’une feuille de plastique est chauffée et abaissée sur un moule, l’air entre le plastique et le moule est éliminé par le vide. Cela tire fermement le plastique contre le moule. Une fois refroidie, la pièce conserve sa forme. L’excédent de matériau est ensuite coupé. Il s’agit d’une technique couramment utilisée pour fabriquer des emballages alimentaires tels que des plateaux à biscuits.

Roto-moulage

Lorsque vous avez besoin de fabriquer une grande pièce en plastique creuse, à volume faible à moyen, le rotomoulage est la solution. Le plastique alimenté est coulé dans un grand moule. Le moule est ensuite fermé et soulevé dans les airs, où il est mis en rotation. Le moule est chauffé, ce qui fait fondre le plastique et, à mesure qu’il tourne, le plastique fondu recouvre toutes les parois intérieures du moule. Une fois que toutes les surfaces sont recouvertes de plastique fondu, la chaleur est éteinte et le moule continue de tourner en refroidissant, une fois que le plastique se solidifie, les moules sont ouverts et sortent les grandes pièces creuses en plastique.

Vous avez un prototype ou une idée prête à passer au niveau supérieur ? Appelez-nous et laissez notre expertise de fabrication vous guider tout au long du chemin.