Dans le domaine du design industriel, lors de la fabrication de pièces en plastique et en métal, les finitions de surface standard telles que les moules texturés et le revêtement en poudre peuvent bien protéger et colorer des pièces. Mais voici quelques techniques de décoration de finition de surface qui vont vraiment donner un coup de fouet.

- Décoration dans le moule – film

La décoration dans le moule est un procédé de décoration de pièces moulées par injection, il peut imiter presque toutes les finitions de surface. Ceci inclut le grain du bois, les finitions métalliques et le cuir. La décoration dans le moule peut décorer votre produit avec des images et du texte haute résolution.

La décoration dans le moule peut être utilisé en combinaison avec des plastiques transparents et translucides pour créer des effets visuels époustouflants et fonctionnels. Le texte peut être imprimé derrière une partie en plastique transparent afin qu’il ne s’efface jamais.

Les graphiques 2D sont d’abord imprimés sur un film plastique. Le film est ensuite serré dans le moule et formé sous vide sur un côté du moule. Le moule est ensuite fermé et injecté de plastique. Comparé aux techniques de décoration plus traditionnelles, il est plus rentable à des volumes élevés. C’est parce que la décoration et le moulage se font en même temps.

- Décoration dans le moule – feuille

Cette variante de décoration dans le moule est bien plus qu’une simple finition de surface. Elle utilise des feuilles de plastique plus épaisses que le film utilisé dans les IMD. La feuille épaisse de plastique transparent peut devenir une partie structurelle du produit fini. Les graphiques sont d’abord appliqués sur l’épaisse feuille de plastique. Cette feuille est ensuite thermoformée en une forme correspondant au moule d’injection. La tôle est ensuite insérée dans le moule d’injection, et la pièce est surmoulée. Un bon exemple est de l’utiliser pour créer une fenêtre transparente sur laquelle du plastique opaque est moulé par injection, une technique courante utilisée sur les téléphones portables.

- Sublimation thermique

La sublimation thermique crée des impressions durables de haute qualité directement sur les plastiques et autres supports. Il le fait en utilisant la chaleur pour vaporiser l’encre. Lorsque l’encre revient à l’état solide, elle se transfère à la surface du produit. À l’aide de cartouches, comme celle illustrée ci-dessous, les imprimantes à sublimation thermique créent une grande partie des impressions qui entrent dans les IMD (dans la décoration de moules).

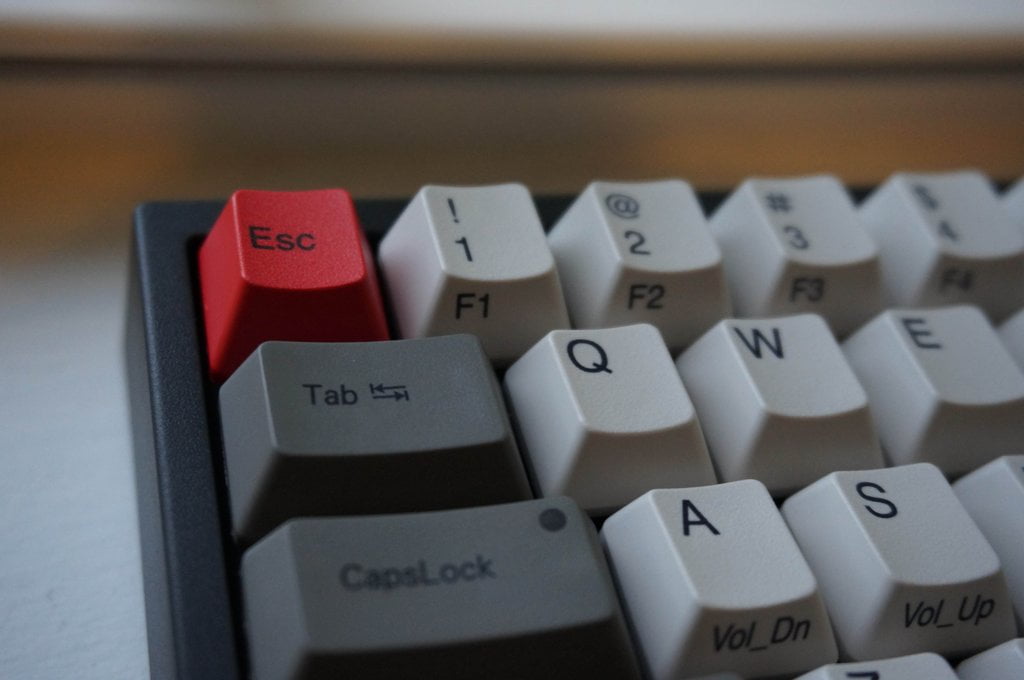

Une application courante de la sublimation thermique sont les lettres imprimées sur les claviers.

- Sublimation thermique 3D

Comme son nom l’indique, cette technique utilise la même technique, mais la fait passer au niveau supérieur en imprimant sur des objets 3D. Au lieu d’utiliser des cartouches, la sublimation 3D commence par l’impression à jet d’encre du graphique souhaité sur du papier transfert. Ce papier de transfert est scellé sous vide au produit 3D et en utilisant la chaleur, le colorant est vaporisé, lorsqu’il redevient solide, il se transfère au produit. Cette technique est souvent utilisée pour envelopper des graphiques autour des étuis de téléphones portables.

- Hydrographie

L’hydrographie crée des motifs magnifiquement détaillés sur la géométrie 3D. Par rapport à la sublimation thermique 3D où une feuille de papier de transfert doit être formée sous vide en un objet 3D, l’hydrographie peut couvrir une géométrie beaucoup plus complexe, tout en gardant le motif non déformé.

Pour ce faire, un motif 2D réalisé à partir d’une fine couche d’encre est utilisé. Il flotte au-dessus d’un bassin d’eau. Le produit est descendu dans le bain d’eau traversant le motif. Ce faisant, le motif d’encre se drape autour du produit en adhérant uniformément sur la surface 3D. Des pièces recouvertes de camouflage ou des motifs ressemblant à un tissage en fibre de carbone sont possibles. C’est un excellent moyen de créer des éditions spéciales d’une gamme de produits, car chaque pièce est unique.

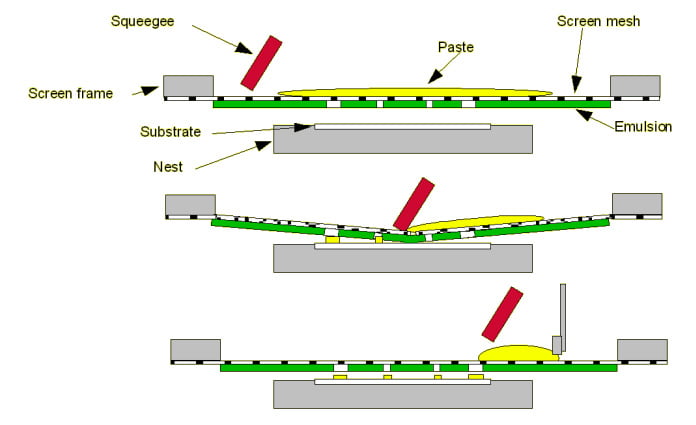

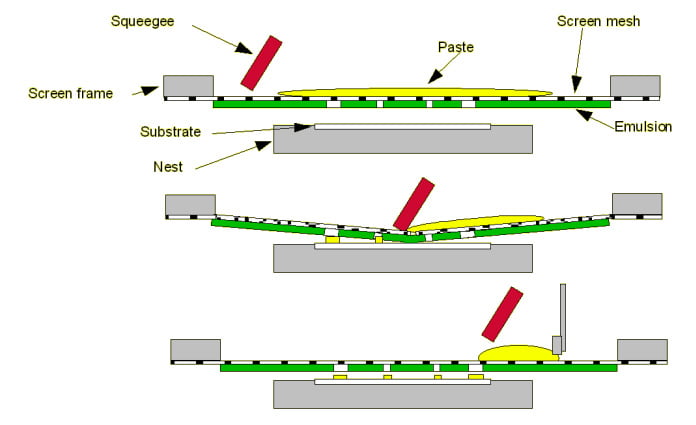

- Sérigraphie

La force de la sérigraphie est sa polyvalence ; on peut imprimer sur presque toutes les surfaces et avec une large gamme d’encres. Ce processus est le mieux adapté aux productions à petite et moyenne échelle. Il utilise un gabarit maillé qui ne bloque que les zones à laisser vierges. Le pochoir à mailles repose sur la surface du produit lorsque l’encre est répartie sur le pochoir. Plusieurs couleurs peuvent être appliquées avec des écrans supplémentaires, et des images en couleur sont possibles avec seulement 4 pochoirs utilisant CMJN.

Il est surtout connu pour l’impression de t-shirts, mais peut être appliqué aux produits en métal, en plastique et en bois.

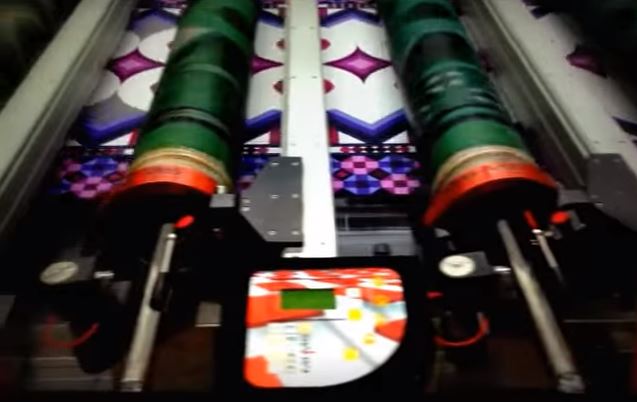

- Roto-sérigraphie

Similaire à la sérigraphie ordinaire, mais parfait pour la fabrication à grand volume. Dans cette technique, le pochoir à mailles est un rouleau et la surface imprimée est une longue pièce continue qui est ensuite découpée à la taille. De nombreux rouleaux sont utilisés, créant des motifs complexes aux couleurs vives.

Les films de décoration dans le moule sont souvent imprimés de cette façon, il est également utilisé pour faire du papier peint.

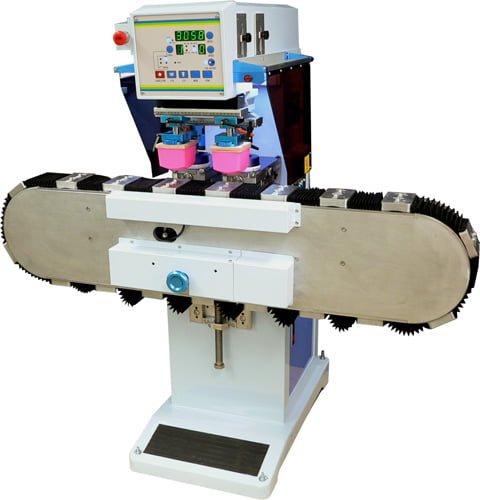

- Tampographie

La tampographie imprime des graphiques haute résolution sur la surface des produits. Il le fait une couleur à la fois, mais peut obtenir des impressions de haute qualité sur presque toutes les surfaces, qu’il s’agisse de métal, de plastique ou de bois. Il imprimera même sur des surfaces courbes. Il est parfait pour ajouter des graphiques et des lettrages dans une production de volume faible à moyen.

Une application courante pour la tampographie sont les décalcomanies sur les petites voitures.

- Métallisation sous vide

La métallisation sous vide permet de revêtir des surfaces non métalliques avec divers métaux. Ces finitions de surface ne sont pas seulement résistantes aux rayures, aux UV et à la corrosion, elles augmentent la valeur perçue du produit. Le métal et le produit sont mis sous vide, le métal est vaporisé à chaud. Une fine couche de métal se condense sur le produit, créant une finition miroir. Une couche transparente est souvent vaporisée après pour fournir une protection supplémentaire. De nombreuses pièces de garniture de voiture d’apparence chromée sont finies de cette manière.