Lorsqu’il s’agit de choisir le bon type de joint pour un produit, il y a quelques questions critiques auxquelles il faut d’abord répondre pour éviter les dysfonctionnements. Selon l’application particulière du joint, un joint mal choisi peut entraîner des produits peu performants, des défauts coûteux et même des blessures graves.

Quelle est l’application du sceau ? A quelle température le joint sera-t-il exposé ? À quels produits chimiques le joint sera-t-il exposé ? Dans quelles conditions météorologiques le joint fonctionne-t-il ? Le joint doit-il être conforme à des normes ? Les réponses à ces questions aideront à déterminer le bon type de joint et le matériau nécessaire.

En commençant par le joint torique, ce guide vous guidera à travers les types de joints les plus courants pris en compte par les concepteurs et ingénieurs industriels lors de la conception d’un nouveau produit.

1. Étanchéité avec des joints toriques

L’un des types de joints les plus courants est le joint torique. Un joint torique peut également être appelé joint de garniture. Le joint torique est conçu pour s’insérer dans une rainure d’une surface afin de créer un joint. Non seulement sont ils fiables et simples à installer, mais ils sont également assez peu coûteux. Cela en fait un bon choix pour les applications statiques et dynamiques.

Les joints toriques peuvent être fabriqués à partir d’un certain nombre de matériaux qui, pour la plupart, peuvent être classés en deux catégories : les caoutchoucs synthétiques (thermodurcissables) et les thermoplastiques. Il existe deux façons de déterminer la taille d’un joint torique. Le cordon lui-même peut être produit à une longueur souhaitée lors de la fabrication, ou il peut être acheté enroulé en vrac, puis coupé et fusionné avant l’application. Cette dernière méthode, bien que suffisante pour certains projets, est la moins fiable des deux car la section fusionnée ou collée devient un point faible et peut échouer.

Les joints toriques en pratique :

Chez SurfaceID, nous avons récemment utilisé des joints toriques creux afin de sceller des boîtiers en verre placés sur des écrans dans plusieurs stations de métro métropolitaines américaines. Le tube du joint torique a été placé à l’intérieur d’une crête le long de l’intérieur du cadre, ce qui bloque l’humidité et permet aux boîtiers d’être lavés sous pression pendant le nettoyage. En effet, avec les joints toriques bien en place, absolument aucune humidité ou poussière ne pourrait pénétrer dans les enveloppes en verre.

Types de joints toriques :

- Joint torique flexible : Le joint torique flexible peut être creux ou solide et permet la compression et la déviation. La force nécessaire pour comprimer le joint torique peut être personnalisée en augmentant ou en diminuant l’épaisseur de la paroi d’un joint torique creux. Un avantage d’utiliser un joint torique flexible est qu’il conservera son étanchéité sans nécessiter de lubrifiant ou d’adhésif. Ce type est le mieux adapté pour un montage dans des rainures préexistantes sans avoir besoin de concevoir sur mesure un joint torique solide ou un joint surmoulé.

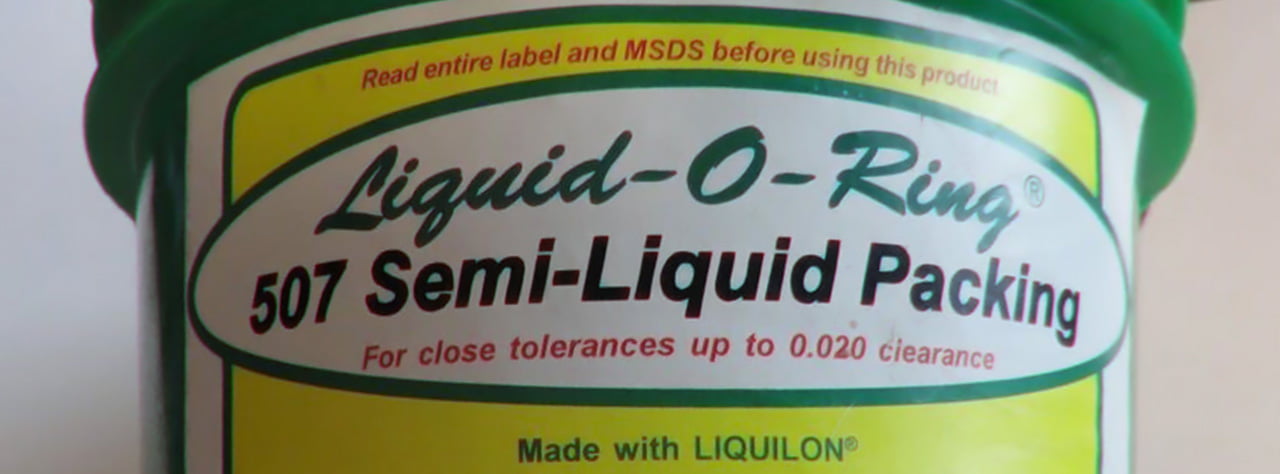

- Joint torique liquide : Le joint torique liquide est un lubrifiant et un produit d’étanchéité synthétiques. Une application courante est sur les filetages de tuyaux pour assurer un joint étanche. Le joint torique liquide est appliqué sur les filetages femelle et mâle pour une connexion en douceur. Le joint torique liquide peut également aider à sceller les filetages endommagés ou corrodés.

Fait intéressant : la catastrophe du Challenger de 1986 a été déterminée comme ayant été causée par une défaillance du joint torique. Les températures extrêmement basses ont fait que le joint torique a perdu sa souplesse et est devenu cassant. La NASA a ensuite repensé sa conception commune, en utilisant trois joints toriques au lieu de deux et des radiateurs intégrés. Aucun problème de joint torique n’a été signalé depuis !

Les joints toriques peuvent être fabriqués à l’aide de plusieurs procédés : extrusion et moulage sous pression ou par transfert.

L’extrusion est la création d’un objet en le poussant à travers une matrice sous la forme de la section transversale souhaitée de l’objet. Par exemple, la section transversale d’un joint torique ressemblera à une forme en «O». Cela permettra la production d’un tube creux. L’extrusion ne peut être utilisée que lors de la création d’objets avec une section cohérente, car seule la longueur de l’objet peut être ajustée. Cette méthode est similaire à la façon dont Play-Doh est poussé hors des moules en plastique.

Le moulage sous pression et par transfert est un processus consistant à forcer un matériau dans les cavités du moule. Le moulage sous pression consiste à fermer un moule sur un matériau chauffé pour le presser en contact avec toute la surface d’un moule. Le moulage par transfert, quant à lui, est un processus dans lequel le matériau de coulée est forcé dans un moule fermé. Le moulage par transfert permet des tolérances dimensionnelles plus élevées et un impact environnemental moindre.

2. Étanchéité avec des joints en caoutchouc surmoulés

Un autre type de méthode d’étanchéité du produit est le joint surmoulé. Un joint surmoulé est appliqué directement sur une surface pour l’étanchéité à l’eau et à la poussière. Par exemple, le Samsung Galaxy S5 avait un joint surmoulé coulé sur son support pour protéger sa batterie et ses circuits contre les dégâts des eaux.

L’avantage du surmoulage dans ce cas par opposition à l’utilisation d’un joint torique est la possibilité de mouler une forme complexe sur une surface plane. Insérer un joint torique dans un cadre aussi complexe risquerait de le faire glisser ou de perdre sa résilience.

3. Étanchéité avec des bagues

Enfin, une bague peut être utilisé comme joint. Une bague est un morceau de caoutchouc ou d’un autre matériau pliable de forme personnalisée qui est placé entre deux surfaces pour sceller la jonction entre elles. Les bagues peuvent être en silicone, néoprène, uréthane, EPDM ou autres matériaux. Une compression uniforme tout autour est nécessaire pour créer une étanchéité fiable. Lors du déchiffrement du meilleur matériau et de la meilleure conception pour une bague particulière, il est important de prendre en compte les conditions environnementales dans lesquelles la machine ou le produit sera utilisé. Par exemple, une bague en silicone est étanche et flexible, et convient à la fois aux températures élevées et basses, tandis que l’avantage du néoprène est qu’il peut mieux créer une étanchéité permanente.

Avec les informations appropriées et une prise en compte approfondie des conditions environnementales auxquelles votre produit sera confronté, il est facile de sélectionner la meilleure méthode d’imperméabilisation ou de protection contre la poussière pour votre processus de fabrication. Pour les produits commerciaux, cependant, il est fortement recommandé de demander l’avis d’un professionnel. Besoin d’aide pour sélectionner le type ou le matériau de joint optimal pour un produit ? Contactez-nous et nous vous guiderons tout au long du processus de décision.